A generator dušika je industrijski sustav koji proizvodi dušik na licu mjesta odvajanjem od komprimiranog zraka. Umjesto da se oslanjaju na isporučene cilindre dušika ili spremnike tekućeg dušika, ovi sustavi izvlače dušik—što čini 78% Zemljine atmosfere —i isporučuju ga čistoće u rasponu od 95% do 99,999%, ovisno o zahtjevima primjene.

Glavna prednost leži u uklanjanju logistike, troškova i sigurnosnih problema povezanih s tradicionalnim metodama opskrbe dušikom. Industrije od pakiranja hrane do proizvodnje elektronike koriste generatore dušika za održavanje konzistentne opskrbe plinom uz smanjenje operativnih troškova do 40-60% u usporedbi s isporukom cilindra .

Kako rade generatori dušika

Generatori dušika rade filtriranjem komprimiranog zraka kroz specijalizirane tehnologije odvajanja. Proces počinje zračnim kompresorom koji isporučuje stlačeni zrak u generator, koji zatim uklanja kisik, vodenu paru i druge tragove plinova kako bi izolirao molekule dušika.

Osnovni proces

- Komprimirani zrak ulazi u sustav pod pritiskom od 7-10 baraa

- Predfiltracija uklanja ulje, vodu i čestice

- Tehnologija odvajanja izolira dušik od kisika

- Pročišćeni dušik teče u skladište ili izravno u aplikaciju

- Otpadni plinovi (prvenstveno kisik) ispuštaju se u atmosferu

Učinkovitost ovog procesa ovisi o korištenoj tehnologiji odvajanja, s različitim metodama prilagođenim različitim zahtjevima čistoće i brzinama protoka.

Vrste generatora dušika

Dvije primarne tehnologije dominiraju tržištem proizvodnje dušika, svaka s različitim prednostima za specifične primjene.

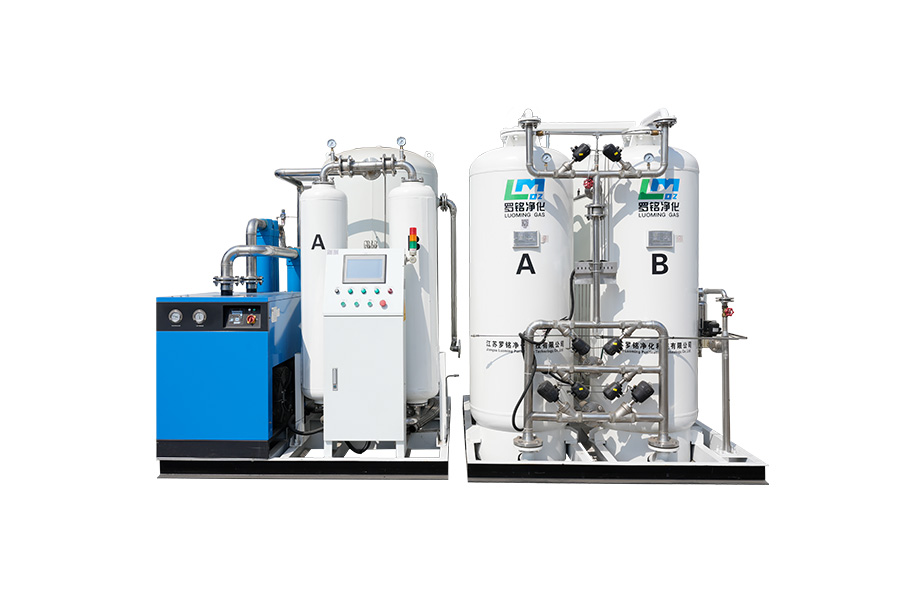

Adsorpcijski generatori promjene tlaka (PSA).

PSA generatori dušika koriste materijal ugljičnog molekularnog sita (CMS) za selektivnu adsorpciju molekula kisika dok propuštaju dušik. Sustav sadrži dva tornja koji se izmjenjuju između faza adsorpcije i regeneracije 30-120 sekundi .

Ključne karakteristike uključuju:

- Čistoća dušika: 95% do 99,999%

- Radni tlak: 7-10 bara

- Energetska učinkovitost: 0,2-0,4 kWh po kubnom metru dušika

- Najbolje za: visoke zahtjeve čistoće, farmaciju, elektroniku

Membranski generatori dušika

Membranski sustavi koriste membrane od šupljih vlakana s različitim brzinama propusnosti za različite molekule plina. Kisik i vodena para prolaze kroz stijenku membrane brže od dušika, stvarajući struju obogaćenu dušikom.

Ključne karakteristike uključuju:

- Čistoća dušika: 95% do 99,5%

- Nisu potrebni pomični dijelovi niti bicikliranje

- Niži troškovi održavanja

- Najbolje za: male potrebe za čistoćom, offshore platforme, udaljena mjesta

| Značajka | PSA generatori | Membranski generatori |

| Maksimalna čistoća | 99,999% | 99,5% |

| Pokretni dijelovi | Da (ventili) | br |

| Energetska učinkovitost | viši | Niže |

| Početni trošak | viši | Niže |

| Održavanje | Umjereno | Minimalno |

Usporedba PSA i membranskih tehnologija za proizvodnju dušika

Industrijske primjene

Generatori dušika služe kritičnim funkcijama u različitim industrijama gdje inertna atmosfera, očuvanje proizvoda ili sigurnosne primjene zahtijevaju pouzdanu opskrbu dušikom.

Industrija hrane i pića

Pakiranje u modificiranoj atmosferi (MAP) koristi dušik za istiskivanje kisika, produžujući rok trajanja za 200-400% za proizvode poput kave, orašastih plodova i suhog voća. Pivovare koriste dušik za pokrivanje spremnika i karbonizaciju, trošeći do 500 kubnih metara dnevno u operacijama srednje veličine.

Proizvodnja elektronike

Peći za valovito lemljenje i reflow zahtijevaju atmosferu dušika na 99,99% čistoće kako bi se spriječila oksidacija tijekom sklapanja PCB-a. Tipična SMT linija troši 50-100 kubičnih metara dušika po satu, što proizvodnju na licu mjesta čini ekonomski bitnom za objekte velike količine.

Farmaceutska i kemijska obrada

Pokrivanje reaktora, sušenje proizvoda i pročišćavanje cjevovoda zahtijevaju kontrolirana okruženja s dušikom. Farmaceutske ustanove često trebaju 99,5-99,9% čistoće s dokumentacijom koja ispunjava zahtjeve FDA 21 CFR Part 11 za elektroničke zapise.

Industrija nafte i plina

Pročišćavanje cjevovoda, testiranje tlaka i poboljšana primjena iskorištenja nafte troše ogromne količine dušika. Offshore platforme sve više koriste membranske generatore zbog njihove dizajn bez pokretnih dijelova i otpornost na kretanje i vibracije.

Obrada metala i toplinska obrada

Lasersko rezanje, lemljenje i žarenje koriste dušik za sprječavanje oksidacije i stvaranja kamenca. Jedan stroj za lasersko rezanje može potrošiti 20-40 kubnih metara na sat čistoće 99,999% za primjene od nehrđajućeg čelika.

Analiza isplativosti i povrata ulaganja

Financijski argument za generatore dušika usredotočen je na uklanjanje tekućih troškova opskrbe i poboljšanje operativne fleksibilnosti.

Usporedni operativni troškovi

Za objekt koji troši 100 kubnih metara dušika dnevno godišnji troškovi raščlanjeni na sljedeći način:

- Isporuka cilindra: 30.000-45.000 $ godišnje

- Masovna isporuka tekućeg dušika: 18 000-25 000 dolara godišnje

- PSA generator na licu mjesta: 8.000-12.000 dolara godišnje (održavanje električne energije)

Uz tipične troškove sustava u rasponu od 25.000 do 150.000 dolara ovisno o zahtjevima za kapacitetom i čistoćom, razdoblja povrata u prosjeku su 1,5 do 3 godine za kontinuirani rad.

Skrivena štednja

Osim izravnog smanjenja troškova, generatori dušika eliminiraju:

- Naknade za najam cilindra i ležarina

- Zastoj u proizvodnji zbog prekida opskrbe

- Sigurnosni rizici od rukovanja visokotlačnim bocama

- Zahtjevi skladišnog prostora za grupe cilindara

- Administrativni troškovi za naručivanje i upravljanje zalihama

Dimenzioniranje sustava i kriteriji odabira

Ispravno dimenzioniranje generatora dušika zahtijeva analizu tri kritična parametra: protoka, razine čistoće i radnog tlaka.

Izračun brzine protoka

Izračunajte vršnu potrošnju po satu mjerenjem stvarne potrošnje tijekom maksimalnih uvjeta proizvodnje. Dodaj a 20-30% sigurnosne granice kako bi se uzeli u obzir budući rast i varijacije procesa. Sustavi se kreću od malih jedinica od 5 kubnih metara na sat do industrijskih postrojenja koja proizvode više od 10.000 kubičnih metara na sat.

Zahtjevi za čistoću

Uskladite izlaz generatora sa stvarnim potrebama aplikacije umjesto pretjeranog specificiranja. Svaki 1% povećanja čistoće iznad 99% zahtijeva 15-25% više energije i veću opremu. Uobičajene razine čistoće uključuju:

- 95-97%: Napuhavanje guma, opće pokrivanje

- 99-99,5%: Pakiranje hrane, većina kemijskih procesa

- 99,9-99,99%: Elektronika, farmaceutske primjene

- 99,999%: Lasersko rezanje, specijalna metalurgija

Zahtjevi za zračni kompresor

Generatori dušika zahtijevaju čist, suh komprimirani zrak odgovarajuće količine. Kao opće pravilo, PSA sustavi trebaju 4-5 kubnih metara komprimiranog zraka za proizvodnju 1 kubnog metra dušika čistoće 99%. Membranski sustavi zahtijevaju 5-8 kubnih metara po kubnom metru proizvedenog dušika.

Održavanje i radna razmatranja

Generatori dušika zahtijevaju minimalno, ali kritično održavanje kako bi se osigurala dosljedna izvedba i dugovječnost.

Održavanje PSA generatora

Ključni zadaci održavanja uključuju:

- Zamjena elementa predfiltera svakih 6-12 mjeseci

- Zamjena ugljičnog molekularnog sita svaki 7-10 godina

- Pregled brtve ventila jednom godišnje

- Kalibracija analizatora kisika kvartalno

Održavanje membranskog generatora

Membranski sustavi zahtijevaju još manje intervencija:

- Predfilter se mijenja svakih 6-12 mjeseci

- Zamjena snopa membrane svakih 10-15 godina

- Nema pokretnih dijelova za servisiranje

Najkritičniji čimbenik koji utječe na životni vijek je kvaliteta komprimiranog zraka. Kontaminacija uljem i vodom može trajno oštetiti medij za odvajanje unutar nekoliko mjeseci, zbog čega je neophodna odgovarajuća obrada zraka.

Ekološke i sigurnosne prednosti

Stvaranje dušika na licu mjesta smanjuje utjecaj na okoliš u usporedbi s tradicionalnim metodama isporuke, a istovremeno poboljšava sigurnost na radnom mjestu.

Smanjenje ugljičnog otiska

Uklanjanje putovanja kamionom za isporuku smanjuje emisije CO2 za 60-80% u usporedbi s isporukom cilindra. Objekt koji koristi 100 kubnih metara dnevno uštedi cca 15 tona CO2 godišnje izbjegavanjem emisija iz transporta.

Sigurnosna poboljšanja

Proizvodnja na licu mjesta uklanja rizike rukovanja visokotlačnim cilindrima i smanjuje izloženost kriogenim tekućinama. Generatori dušika rade na 7-10 bar u usporedbi s 200 bara za spremnike, značajno smanjujući rizik od katastrofalnih kvarova. Osim toga, stalna dostupnost sprječava radnike da odgode sigurnosne postupke zbog nestašice plina.

Budući razvoj i nove tehnologije

Tehnologija proizvodnje dušika nastavlja se razvijati s poboljšanjima energetske učinkovitosti, automatizacije i mogućnosti integracije.

Nedavne inovacije uključuju pogonske kompresore s promjenjivom brzinom koji smanjuju potrošnju energije za 20-35% tijekom rada pri djelomičnom opterećenju, sustavi praćenja omogućeni IoT-om koji predviđaju potrebe održavanja prije nego dođe do kvarova i hibridni sustavi koji kombiniraju PSA i membranske tehnologije za optimizaciju učinkovitosti u različitim profilima potražnje.

Napredne formulacije ugljičnog molekularnog sita sada postižu istu čistoću pri nižim razlikama tlaka, smanjujući potrebe za energijom kompresije. Neki proizvođači izvješćuju 40% uštede energije u usporedbi sa sustavima od prije deset godina dok zauzimaju 30% manje prostora.