U modernom industrijskom krajoliku, potražnja za pouzdanom opskrbom kisikom je kritična. Nigdje to nije očitije nego u industrije rezanja i zavarivanja metala , gdje kisik služi i kao pojačivač goriva i kao procesni plin. Tradicionalno, industrije su se oslanjale na visokotlačne boce kisika ili spremnike tekućeg kisika koje su isporučivali dobavljači. Međutim, ovaj model dolazi s visokim stalnim troškovima, prekidima opskrbe i logističkim izazovima.

Nastanak generatori kisika na licu mjesta promijenio je način na koji proizvođači dobivaju kisik—nudeći sigurniju, učinkovitiju i isplativiju alternativu.

1. Razumijevanje uloge kisika u rezanju i zavarivanju metala

Kisik igra višestruku ulogu u procesima obrade metala. U rezanju i zavarivanju, njegova glavna funkcija je da podržavati izgaranje i stvoriti intenzivan plamen koji može rastopiti ili oksidirati metale.

- U primjenama rezanja , kao što je rezanje kisikom, plamenik miješa kisik s plinom za gorivo (poput acetilena, propana ili prirodnog plina). Visokotlačni mlaz kisika oksidira zagrijani metal, stvarajući željezni oksid (šljaku) koji se otpuhuje i stvara čisti rez.

- U zavarivanju , kisik podržava izgaranje gorivih plinova, stvarajući stabilan i koncentriran plamen koji može rastopiti rubove metalnih dijelova za spajanje.

Ove operacije zahtijevaju a ravnomjerna, čista i stlačena opskrba kisikom . Sve fluktuacije u čistoći kisika ili tlaku mogu ugroziti kvalitetu rezanja, preciznost zavarivanja i učinkovitost goriva.

2. Što je generator kisika?

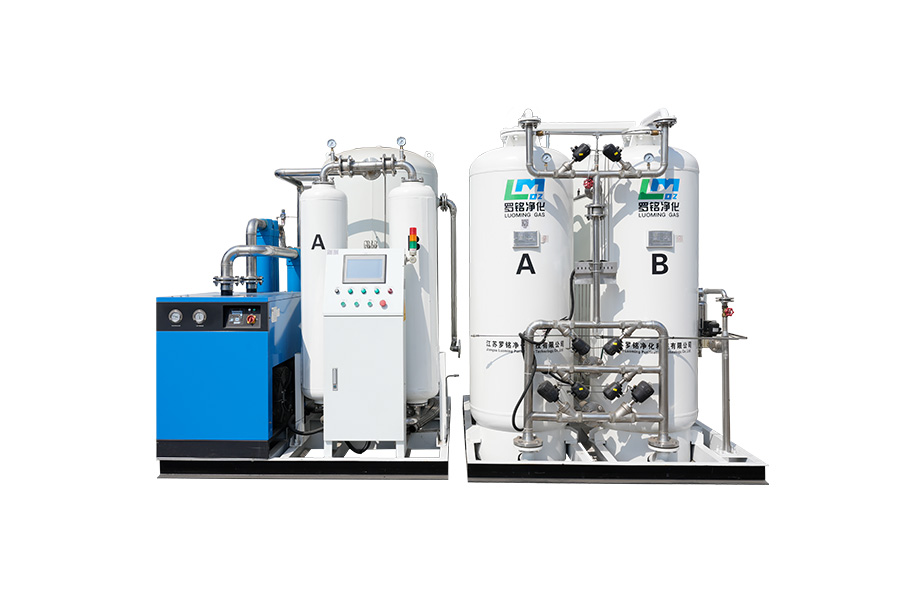

An generatori kisika su sustav za proizvodnju plina na licu mjesta koji izvlači kisik izravno iz okolnog zraka koristeći napredne tehnologije odvajanja. Najčešći tipovi su Adsorpcija promjene tlaka (PSA) i Adsorpcija promjenjivog vakuumskog tlaka (VPSA) sustava.

2.1 Princip rada (PSA tehnologija)

PSA generatori kisika rade na jednostavnom, ali vrlo učinkovitom principu:

- Okolni zrak se uvlači u sustav kroz filtre i komprimira.

- Komprimirani zrak prolazi slojevi molekularnih sita napravljen od zeolita, koji selektivno adsorbira molekule dušika, a propušta kisik.

- Rezultat je kontinuirana struja plinovitog kisika s tipičnom čistoćom između 90% i 95% .

- Proces se izmjenjuje između dvostrukih adsorpcijskih tornjeva, osiguravajući neprekinuti protok kisika.

Ova tehnologija eliminira potrebu za vanjskim isporukama ili ponovnim punjenjem cilindara. Kisik se proizvodi na zahtjev , izravno na mjestu uporabe.

3. Primjena generatora kisika u rezanju i zavarivanju metala

3.1 Rezanje kisikom

Rezanje kisikom jedna je od najstarijih i najčešćih metoda za ugljični čelik i željezne metale. Za čiste rezove potreban je kisik najmanje 99,5% čistoće. Dok tradicionalni PSA sustavi proizvode nešto nižu čistoću, moderni sustavi to mogu postići do 95% ili više , koji je prikladan za većinu primjena rezanja, posebno u kombinaciji s učinkovitim gorivnim plinovima poput propana ili prirodnog plina.

Generatori kisika opskrbljuju kisik koji se koristi u plamenovi za predgrijavanje i in the rezni mlaz , osiguravajući dosljednu učinkovitost plamena i smanjujući varijacije koje bi mogle utjecati na kvalitetu reznog ruba.

3.2 Zavarivanje plamenom

Kod zavarivanja kisikom i acetilenom, kisik se miješa s acetilenom kako bi se proizveo plamen visoke temperature (do 3500°C). Čistoća i brzina protoka kisika određuju karakteristike plamena - neutralne, oksidirajuće ili naugljičujuće - utječući na zavareni spoj i metalurška svojstva. Generatori na licu mjesta osiguravaju stabilan tlak kisika, omogućujući zavarivačima da zadrže preciznu kontrolu nad intenzitetom plamena i temperaturom.

3.3 Zagrijavanje i lemljenje metala

Kisik se također koristi u postupcima predgrijavanja i lemljenja, gdje se metalne površine zagrijavaju prije spajanja ili premazivanja. Generatori kisika neprekidno opskrbljuju plin potreban za ove baklje za grijanje, bez čekanja na zamjenu cilindra.

3.4 Rezanje plazmom i laserska podrška

Dok plazma i laserski sustavi prvenstveno koriste komprimirani zrak ili dušik, kisik se i dalje koristi kao sredstvo pomoćni gas za poboljšanje kvalitete rezanja ugljičnih čelika. Generatori kisika na licu mjesta pružaju pouzdanu pomoćnu ili dodatnu opskrbu za ove visokotehnološke sustave, poboljšavajući fleksibilnost i smanjujući troškove plina.

4. Prednosti korištenja generatora kisika u pogonima za proizvodnju metala

4.1 Troškovna učinkovitost

Najuvjerljiviji razlog zašto tvrtke prelaze na generatore kisika je trošak. Kupnja boca s kisikom ili tekućeg kisika može biti skupa zbog troškova prijevoza, najma i ponovnog punjenja. Generiranjem kisika na licu mjesta, postrojenja smanjuju operativne troškove do 50–70% , ovisno o količini korištenja. Nakon početnog ulaganja, jedini tekući troškovi su struja i redovno održavanje.

4.2 Kontinuirana opskrba kisikom

Generatori kisika osiguravaju neprekinutu proizvodnju — ključna prednost za tvornice koje rade u više smjena. Operateri više ne moraju čekati isporuke plina ili prekidati rad kako bi promijenili boce. Ovo osigurava stabilne performanse plamena i eliminira zastoje.

4.3 Poboljšanje sigurnosti

Rukovanje visokotlačnim bocama kisika uključuje rizike poput curenja, eksplozije ili nepravilnog skladištenja. Proizvodnja kisika na licu mjesta radi na sigurnijim, nižim tlakovima i proizvodi plin samo prema potrebi. Ovo značajno smanjuje rizike skladištenja i poboljšava sigurnost na radnom mjestu.

4.4 Dosljedna čistoća i pritisak

Kod rezanja i zavarivanja bitna je konzistencija kisika. Tlak u boci opada kako se koristi plin, što može utjecati na ponašanje plamena. Generatori kisika održavaju konstantan tlak i čistoću tijekom cijelog rada, što dovodi do jednolikih reznih rubova, stabilnog plamena i predvidljivih rezultata zavarivanja.

4.5 Ekološke i logističke koristi

Uklanjanjem potrebe za isporukom boca, generatori kisika smanjuju emisije ugljika povezane s prijevozom i smanjuju ukupni utjecaj na okoliš. Štoviše, objekti štede dragocjeni podni prostor koji se prije koristio za skladištenje boca.

4.6 Jednostavna integracija

Moderni generatori kisika su modularni i kompaktni. Mogu se instalirati blizu mjesta upotrebe—bilo spojeni izravno na stanice za rezanje ili zavarivanje ili integrirani u postojeći cjevovodni sustav. Većina jedinica dolazi s digitalnim kontrolama, automatskim nadzorom i daljinskim alarmima za čistoću i odstupanja tlaka.

5. Instalacija i radna razmatranja

Prilikom implementacije sustava generatora kisika u objektu za proizvodnju metala, potrebno je pažljivo planirati nekoliko čimbenika.

5.1 Procjena potrebe za kisikom

Prije ugradnje bitno je izračunati ukupna potreba za kisikom na temelju broja plamenika za rezanje, stanica za zavarivanje ili druge opreme koja troši kisik. Ovo određuje potrebni kapacitet protoka generatora i veličinu spremnika.

5.2 Prostor i ventilacija

Iako su generatori kisika kompaktni, zahtijevaju odgovarajući prostor za dovod zraka i pristup održavanju. Dobra ventilacija ključna je za sprječavanje nakupljanja zraka obogaćenog kisikom, što bi moglo predstavljati opasnost od požara.

5.3 Opskrba električnom energijom i zrakom

Generatori kisika ovise o komprimiranom zraku. Stoga, pouzdan kompresor zraka i sustav za sušenje mora biti dio postavke. Čisti, suhi zrak produljuje životni vijek molekularnih sita i osigurava stabilnu kvalitetu kisika.

5.4 Sigurnosne mjere

Pravilno uzemljenje, otkrivanje curenja i poštivanje sigurnosnih kodova za industrijski plin su ključni. Sustav bi također trebao uključivati ventile za smanjenje tlaka i automatsko isključivanje u slučaju nestanka struje ili nenormalnog povećanja tlaka.

5.5 Održavanje

Rutinsko održavanje uključuje čišćenje filtara, kontrolnih ventila i povremenu zamjenu materijala molekularnih sita (obično svakih 3-5 godina). Moderne jedinice dolaze s automatskim dijagnostičkim funkcijama, što održavanje čini jednostavnijim i predvidljivijim.

6. Ekonomski i operativni učinak

6.1 Primjer studije slučaja

Radionica srednje veličine za proizvodnju metala koja je trošila otprilike 200 boca kisika mjesečno prešla je na sustav generatora kisika PSA. U roku od šest mjeseci, tvrtka je izvijestila:

- 60% smanjenje troškova povezanih s kisikom,

- Otklanjanje prekida opskrbe i

- Sigurnije radno okruženje zahvaljujući smanjenom rukovanju cilindrima.

Ovo ilustrira kako proizvodnja kisika na licu mjesta može donijeti trenutne i dugoročne operativne prednosti.

6.2 Povrat ulaganja (ROI)

Razdoblje povrata za većinu industrijskih sustava generatora kisika obično je manje od dvije godine , ovisno o upotrebi. Za objekte s visokom potrošnjom, povrat ulaganja može se dogoditi čak i prije zbog značajnih ušteda u logistici i nabavi.

7. Usporedba generatora kisika s tradicionalnim metodama opskrbe kisikom

| Značajka | Generator kisika na licu mjesta | Opskrba cilindra | Spremnik tekućeg kisika |

| Čistoća | 90–95% | 99,5% | 99,9% |

| Kontinuitet opskrbe | Stalan | Zahtijeva zamjenu | Stalan (depends on delivery) |

| Sigurnost | Niskotlačni, na zahtjev | Skladištenje pod visokim pritiskom | Kriogene opasnosti |

| Troškovi tijekom vremena | Niski operativni troškovi | Visoki stalni troškovi | Umjereni tekući trošak |

| Logistika | Minimalno | Ovisno o isporuci | Ovisno o isporuci |

| Potreban prostor | Kompaktan | Zahtijeva skladišni prostor | Postavljanje velikog spremnika |

Dok cilindri i kriogeni spremnici još uvijek služe određenim aplikacijama visoke čistoće, većina postupaka rezanja metala i zavarivanja otkriva da PSA generatori kisika pružaju savršena ravnoteža između performansi i ekonomičnosti .

8. Budući trendovi i tehnološki razvoj

Evolucija tehnologije proizvodnje kisika nastavlja poboljšavati učinkovitost i čistoću. PSA sustavi nove generacije nude:

- Veća čistoća kisika (do 99%) pogodan za zahtjevne procese.

- Pametni sustavi nadzora s IoT vezom za praćenje podataka u stvarnom vremenu.

- Kompresori koji štede energiju i advanced control algorithms to reduce electricity consumption.

Kako održivost i operativna neovisnost postaju prioriteti za proizvođače, očekuje se da će usvajanje generatora kisika na licu mjesta postojano rasti u cijelom sektoru proizvodnje metala.

9. Zaključak

Kisik je krvotok u operacijama rezanja i zavarivanja metala. Bez toga plamen ne može postići potrebnu jačinu za učinkovito rezanje ili topljenje metala. Desetljećima su industrije ovisile o bocama kisika i masovnim isporukama kako bi zadovoljile tu potrebu - ali te metode sve više ustupaju mjesto stvaranje kisika na licu mjesta .

Generatori kisika osiguravaju a steady, safe, and cost-efficient gas supply directly from the air. They eliminate the unpredictability of deliveries, reduce operational costs, and improve workplace safety. Whether for oxy-fuel cutting, flame welding, brazing, or preheating, these systems ensure consistent performance and energy efficiency.

U biti, generatori kisika nisu samo oprema - oni su strateška imovina koja povećava produktivnost, stabilnost i konkurentnost u industriji proizvodnje metala i zavarivanja.